Masterbatch tillverkningsprocess och nyckelteknologianalys

Masterbatch hänvisar till processen att likformigt dispergera högkoncentrerade tillsatser, pigment, fyllmedel, etc. i ett bärarharts för att göra en granulär förblandning. Det används i plastbearbetningsprocessen, vilket effektivt kan förbättra produktionseffektiviteten, spara råmaterial och förbättra bearbetningsprocessens kontrollerbarhet. Masterbatcher används i stor utsträckning inom områdena plastfärgning, funktionsförbättring och modifiering.

Tillverkningsprocessen för masterbatch inkluderar vanligtvis följande nyckelsteg:

1. Råvaruberedning

Hartsbärare: Basen för masterbatch är harts, och i allmänhet väljs samma eller liknande hartstyp som den slutliga plastprodukten, såsom polyeten (PE), polypropen (PP), polystyren (PS), etc.

Tillsatser: Beroende på syftet med masterbatchen, välj lämpliga tillsatser, vanliga är:

Pigment, färgämnen (för färgning)

Fyllmedel (som kalciumkarbonat, talk, etc.)

Tillsatser (antioxidanter, UV-absorbenter, flamskyddsmedel, härdningsmedel etc.)

2. Blandning

Förblandning: Blanda tillsatser, pigment eller fyllmedel med bärarharts i proportion. Detta steg avslutas vanligtvis med en torrpulverblandare eller en höghastighetsblandare för att säkerställa enhetligheten hos råvarorna.

Våtblandning: För vissa pigment eller tillsatser som är svåra att sprida jämnt kan det vara nödvändigt att först våtblanda dem med en flytande bärare och sedan torka dem.

3. Smältextrudering

Smältprocess: De förblandade materialen läggs i en dubbelskruvsextruder eller en enkelskruvsextruder, och bärarhartset och tillsatserna blandas helt genom en högtemperatursmältmjukningsprocess för att uppnå enhetlig dispersion.

Temperaturkontroll: I denna process är temperaturkontroll avgörande. För hög eller för låg temperatur kan påverka masterbatchens kvalitet, särskilt dispersionseffekten av pigment och tillsatser.

4. Granulering

Kylning och pelletisering: Efter extrudering går den smälta blandningen in i en vattenkylningstank för kylning och stelning och skärs sedan till pellets av en pelletiserare. Storleken på pelletsen är vanligtvis 2-4 mm.

Torkning: Vissa masterbatches kan innehålla en viss mängd fukt efter pelletisering och måste bearbetas av torkutrustning (som en fluidiserad bäddtork) för att säkerställa att masterbatchen inte absorberar fukt och undvika att påverka efterföljande användning.

5. Kvalitetskontroll

Partikelstorleksinspektion: Kontrollera partikelstorleksfördelningen för masterbatchen för att säkerställa att partiklarna är enhetliga och uppfyller produktionskraven.

Färg- och spridningstest: För färgmasterbatch måste dispersionen och färgskillnaden för pigmentet kontrolleras.

Prestandatest: såsom att testa effektiviteten av tillsatser, flytande plastsmältning etc.

Stabilitetstest: Vissa masterbatch-produkter behöver också testas för termisk stabilitet, ljusstabilitet, mekaniska egenskaper etc.

6. Förpackning och förvaring

Den färdiga masterbatchen bör förpackas ordentligt, vanligtvis i plastpåsar, papperspåsar eller jumbopåsar, och förvaras på en torr, sval och välventilerad plats för att undvika fukt och nedbrytning.

7. Ansökan

I faktiska tillämpningar bearbetas masterbatcher vanligtvis tillsammans med basplaster (såsom polyeten, polypropen, etc.) i formsprutningsmaskiner, extruderare och annan utrustning. Efter uppvärmning och smältning kommer tillsatserna i masterbatchen att fördelas jämnt i den slutliga plastprodukten.

Tillverkningsprocessen för masterbatch är en högprecisionsprocess som kräver strikt kontroll av temperatur, tryck och blandningsförhållande vid varje länk för att säkerställa att kvaliteten på masterbatchen uppfyller de förväntade standarderna. Genom denna process kan olika funktionella och dekorativa egenskaper ges till plastprodukter utan att plastsubstratet förändras.

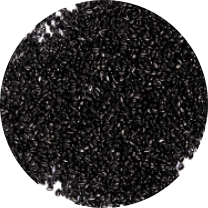

PA-103 MULTIPURPOSE HÖGPRESTANDA STABILITET SVART MASTERBATCH

föregåendeNo previous article

NÄSTACarbon Black Masterbatch: Multifunktionell tillsats i plastindustrin